创新的价值在于突破性,落脚点在于实用性。

创新要以解决问题为出发点,找到痛点、找准对策,创新方法才会应运而生。

幕墙网片空间定位、预埋锚栓定位、彩色夯土墙、干粉砂浆罐防护装置、预制小门垛、斜向砖胎膜……一些看似不起眼的技术、很普通的制作工序,却能为工程建设带来优化节能、事半功倍的效果。

近年来,浙江新盛建设集团有限公司加大工法、专利、标准、课题等创新创效投入,正视施工现场每一块“短板”,以“微创新”破解工程建设过程中的棘手问题,叠加出本质上的蜕变,形成项目一线攻坚创效最扎实的战斗力。

01定位神器“双曲面幕墙网片空间定位装置”每片钢接管定位施工7分钟减至2分钟

——点位坐标放样

——定位装置调平

——钢接管垂直放入定位仪中心点

——定位、点焊

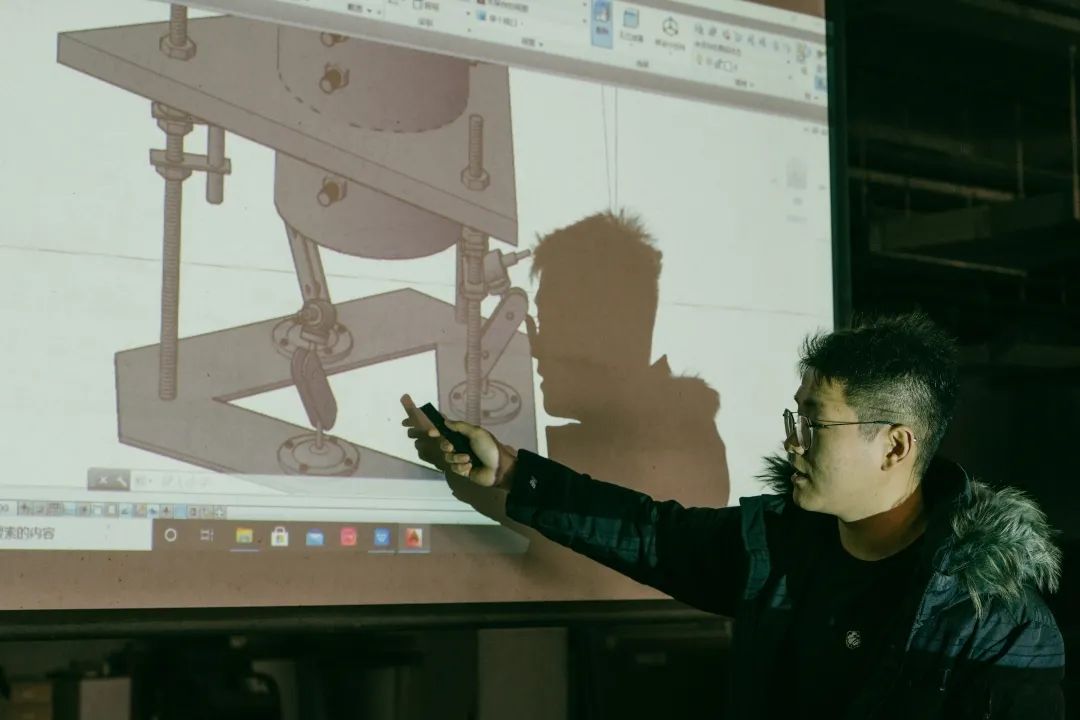

95后技术员来泽锋与项目团队伙伴配合演示新开发的定位装置。

“这就是我们研制的定位神器,学名叫‘双曲面幕墙网片空间定位装置’,大剧院水波纹的完美呈现有它的一份功劳。”

运河中央公园(二期)项目幕墙安装施工现场

作为大城北文化新地标运河大剧院,呈蜿蜒流水造型,从空中看像一个回旋的水波,其中的烤瓷铝板幕墙面积为14000平方米,为双曲面形式,每个拼装单元弧度不统一。由于钢管的物理性能,轻微碰撞即变形,控制钢网片的数据准确性要求极高,普通的定位安装已难以满足新的施工需求。

施工中的双曲面幕墙

目前,主流的装饰幕墙钢网片制作方法,多采用人工辅助垂直定位、手动安装焊接的方式,安装精度低,对后续幕墙的安装带来误差。

网架横梁与钢接管满焊

“大剧院幕墙网架最大的板块达到15米(高)*9米(宽)*1.4米(厚),最重板块约12吨,考虑到运输问题,只能在现焊接,现场油漆,现场拼装。由于工期紧,如采用传统施工方法,将会大大延长工期,浪费人工资源,且幕墙钢网片定位的精准度无法得到保证。”项目施工负责人兼QC小组副组长童国军说。

项目施工负责人兼QC小组副组长童国军

在他的带领下,他们以制作安装简单、安全可靠、经济性好作为评判依据,提出了创新装置系统方案,并命名为“双曲面幕墙网片空间定位装置”。经过反复讨论他们确定了最佳方案,即:采取三角环形基座、激光对中定位点形式、焊接加螺栓组装形式。

运河中央公园(二期)项目QC小组召开控制烤瓷镂空铝板幕墙钢网片钢接管垂直度创新方案研讨会

历经两个月的设计、制作、安装、调试,“双曲面幕墙网片空间定位装置”在钢网架制作场地进行了试验验证。

项目QC小组成员现场演示“定位神器”

按照原定专项施工方案,钢接管定位施工用时需要7分钟,使用创新装置则减少到2分钟;此外,钢接管定位精确性从偏差±1.5毫米减小到±1.0毫米,操作人数则从5人减少到3人,完全达到预期目标值。

2020年7月,以《用于幕墙钢架拼装的可调激光定位调平装置及其使用方法》为课题申请发明专利(申请号202010668174.0)和实用新型专利(申请号202021363485.8),并成功推荐申报浙江省建设科研项目。

02预制门垛安装方法创新方案相较传统支模节约成本约70%

小型门垛在住宅建筑施工中比较常见,多数剪力墙在门口处存在100mm-150mm的门垛。目前小型门垛施工方法主要有以下两种:一是植筋加上砌块砌筑,但施工进度较慢、成型感差,造成费用高且砌筑质量难以保证;二是在主体结构施工过程中随主体结构一次浇筑成型,但因其截面较小,模板加固困难,且拆模时容易损伤棱角,增加了施工的难度。

运河新城安置房项目正在建设中

走进位于郁世门街的运河新城A-R21-08地块安置房,现场12幢27~29层高层建筑已拔地而起,工人们正在紧锣密鼓地进行填充墙、构造柱等二次结构作业。在这里,我们见到了一个看似不起眼的“新型预制门垛”。

项目技术员应帅帅用“微小之处见成效”一词来形容这个“微创新”。“根据统计,整个项目需设置6128处混凝土门垛,传统方法存在耗费大量人工、质量管控困难、材料堆放及加工分散,现场模板加工、混凝土运输过程分别有大量木屑、混凝土漏浆等场地污染问题。急需一种可快速施工、减少污染、集中加工、工具周转率高的混凝土门垛安装创新方法。”

带着问题出发,寻求解决办法。项目QC小组着手从施工工时、经济成本等角度详细分析了传统现浇门垛存在的诸多问题,并结合快速施工、减少污染、集中加工、工具周转率高的适用性以及对文明施工的影响,提出了预制门垛安装方法创新方案。

QC小组成员展示新型预制门垛

“使用高周转定型化配套模具,改进门垛工艺做法是创新方案的突破方向和关键点。在明确方案后,我们重点围绕门垛构件、构件拼接方式、组装方式对预制门垛安装方法三个维度进行仔细研究并对现场实际情况综合考虑,确保新型预制门垛的‘性价比’。”项目QC小组组长蒋炜伟如是说。

据项目QC小组测算,使用预制混凝土门垛可以省去施工时间及分散绑钢筋、支模、砼浇筑等工序,大幅度提高施工效率,同时通过专用定型化配套模具的使用,预计相对传统支模成本能节约70%左右的成本。

“新型预制门垛创新只是我们项目匠心创新中的一个缩影,正如应帅帅所说的‘微小之处见成效’,一个细节创新也可能会带来非常可观的效益,这也是日式的细节创新的精髓。”

一线创新,是推动工程建设“优质、降耗、增效”的重要举措,是推进施工企业产值创新创效的根本途径。

谈及一线“微创新”如何落地、产生实效,新盛集团研发主管吴刚颇有心得,他认为:“创新要设定目标,要讲方法,更要全员参与,唯有把微创新的理念、微创新的法等推广到全员,工作才有成效。创新也要积极转换思维方式,通过不断尝试来解决工作中的难点和痛点,在一线实践中久久为功,积累一个又个微创新成果。”

微创新无处不在。任何一项看似单调重复的工作,如果肯下功夫深究其内涵原理,甚至只是对于一个细节予以精益求精的把握,都能成为一个个创新点。

“微创新”背后是项目一线匠人匠心,他们在自己的领域内精于钻研、技艺精湛,让一个个“微创新”有效落地并产生“化学反应”。

图文来源:浙江新盛建设集团有限公司